Contrôleur de puissance GPC pour le processus de production en autoclave du verre de sécurité feuilleté

Découvrez comment contrôler les réchauffeurs résistifs, appliqués à un procédé de polymérisation en autoclave, pour la production de verre de sécurité.

Contrôle optimisé

Avec le contrôleur de puissance GPC, il est possible de garantir un contrôle efficace de la température des résistances, pour une cohésion parfaite entre la feuille de PVB et les plaques de verre dans les procédés de polymérisation du verre feuilleté en autoclave.

Le contrôleur de puissance en mode triphasé permet de contrôler les batteries de chauffage, mais aussi:

- les données et informations pour la maintenance préventive;

- l’intégration du bus de terrain du système de contrôle avec le système PLC;

- la configurabilité complète des fonctions de contrôle (mode amorçage).

Introduction

- Application : Contrôle des réchauffeurs résistifs, appliqué à un procédé de polymérisation en autoclave, pour la production de verre de sécurité.

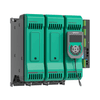

- Produits : Contrôleur de puissance GPC3PH 250A/Seuil de sécurité 650L/Sonde de pression TK (-1,5 bar protection contre la surpression 15 bar)

Le procédé

Les produits en verre feuilleté sont largement utilisés dans les secteurs de l’automobile (pare-brise), du bâtiment et de la marine, où des normes de sécurité élevées sont requises en cas de bris ou de choc. Dans ces cas, la protection est garantie.

Voici les étapes du procédé de production.

Étape 1 : application d’une feuille de PVB (matière plastique) entre deux feuilles de verre.

Étape 2 : les feuilles de verre sont placées dans des sacs, dans lesquels un vide est créé. Ce procédé est nécessaire pour éliminer toute bulle d’air entre le verre et la feuille de PVB et assurer une adhérence et un positionnement parfaits des différentes couches.

Étape 3 : dans un autoclave, grâce à un traitement thermique sous pression, le procédé de polymérisation du produit se termine, produisant une feuille de verre unique et solide.

L’application

L’application concerne la polymérisation du matériau en autoclave, une phase particulièrement délicate du procédé de production du verre feuilleté, qui doit garantir une cohésion parfaite entre la feuille de PVB et les vitres, en obtenant les caractéristiques de résistance à la rupture et de visibilité claire.

L’autoclave d’un diamètre de 4 m et d’une longueur de 15 m est utilisé pour la production de verre multicouche blindé, plat ou bombé, pour les secteurs automobile, militaire et naval. En particulier, pour le secteur naval, les vitres peuvent même atteindre une longueur de 10 m. Le traitement en autoclave est effectué à travers un cycle thermique (150 °C maxi) sous

pression (12 bar maxi) divisé en 5 étapes successives : pressurisation, chauffage, maintien de la température, refroidissement et dépressurisation.

Pour le chauffage, on utilise des packs de batteries, assemblés avec des résistances connectées en parallèle, dans une configuration triphasée pour un total de 500 kW. Afin de garantir l’efficacité et la stabilité du chauffage, il est nécessaire de contrôler le bon fonctionnement des différentes résistances en signalant ou en compensant les éventuels dysfonctionnements (par exemple, une résistance interrompue), une fonction disponible avec les contrôleurs de puissance GPC.

Avantages des produits

GPC contrôleur de puissance triphasé

- Gamme : de 40A à 600A monophasée/biphasée/triphasée

- Configuration simple et flexible avec le configurateur GF_express

- Afficheur portable permettant d’accéder localement aux données et simples à configurer en sélectionnant la recette précédente.

- Modalité de commande configurable

- Dimensions d’installation extrêmement compactes

- Alarme rupture réchauffeur avec autoapprentissage

- Connectivité : tous les bus de champ Ethernet utilisés le plus couramment

- Conforme à SCCR UL 508 100KA

Capteur de pression TK

- Electronique robuste et résistance, protection IP 65/67

- Plage -1/5 bar (protection contre la surpression 15 bar)

- Signal de sortie : 0-10V

650L seuil de sécurité de surchauffe

- Relais d’alarme de surchauffe de sécurité de l’installation.

- Certificat Factory Mutual (FM)

Solution

Contrôle optimisé

Les GPC contrôleurs de puissance en mode triphasé, contrôlent les batteries de chauffage triphasées

Maintenance préventive

La surveillance continue de la température des bornes (figure 3) permet d’anticiper les dommages potentiels pouvant aller jusqu’à l’incendie, dus à un serrage inadéquat des bornes de puissance. Les 12 thermocouples intégrés dans les bornes de puissance du contrôleur de puissance GPC permettent d’acquérir et d’évaluer les situations potentiellement dangereuses.

Même une interruption partielle de la batterie des résistances peut provoquer un problème dans le contrôle du chauffage. Le diagnostic d’interruption partielle (figure 2) ou totale du réchauffeur, combiné à un algorithme de compensation interphase disponible avec le contrôleur de puissance GPC, permettent néanmoins de fournir l’énergie requise au procédé.

Intégration du système de contrôle

Le contrôle du cycle en autoclave est géré par un système PLC. La disponibilité d’une connexion, capable d’acquérir rapidement les situations d’alarme et de transférer les différentes commandes de contrôle, assure une gestion précise du procédé de polymérisation. La grande disponibilité des protocoles de communication Ethernet (ProfiNET, Ethercat, Ethernt/IP, Modbus TCP/RTU) disponibles avec les contrôleurs de puissance GPC garantit une connexion sécurisée avec tous les systèmes de contrôle courants.

650L – Seuil de sécurité de surchauffe

Dans le cas des autoclaves ou des fours de traitement thermique, des dispositifs de sécurité (LIMIT SWITCH) sont nécessaires pour contrôler le processus de chauffage.

La fonction est d’ouvrir le circuit de contrôle (figure 4) lorsqu’une valeur de température de sécurité définie est dépassée à l’intérieur de l’autoclave.

Les seuils d’alarme 650L répondent aux exigences de sécurité requises, tout en fournissant des informations de diagnostic (nombre de déclenchements d’alarme, durée totale de déclenchement d’alarme) qui peuvent être utilisées pour évaluer les éventuelles actions correctives sur le système.

- Interface opérateur avec grand afficheur LCD

- Défilement des messages de diagnostic

- Condition d’alarme rétentive

- Touche frontale dédiée à la réinitialisation de l’alarme

- Communication Modbus RTU

- Accès de configuration avec 3 niveaux de mot de passe