Contrôleur électronique de puissance pour la gestion des résistances électriques des usines de production de verre flotté

Découvrez comment, dans le tunnel de refroidissement d'un système de verre flotté, le contrôleur électronique de puissance permet de commander les éléments chauffants électriques en fonction du profil de température et du gradient de refroidissement

Le tunnel de refroidissement

Le tunnel de refroidissement est une section critique du processus de production de verre plat flotté, qui doit plus précisément refroidir de façon contrôlée (chaud-froid) afin d’éviter les fissures de la plaque de verre dues à un gradient de température non approprié.

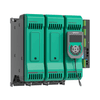

Le contrôleur de puissance GPC triphasé pilote les résistances électriques et fournit des diagnostics, tels que les alarmes d’interruption des réchauffeurs, de la tension et du courant de ligne, des fusibles de protection et de l’intégrité générale des contrôleurs de puissance.

Introduction

- Le tunnel de refroidissement est une section critique du procédé float de production de verre plat (Figure 1) , qui doit plus précisément refroidir de façon contrôlée (chaud-froid) afin d’éviter les fissures de la plaque en verre dues à un gradient de température non

approprié. - Le contrôleur de puissance GPC 3 PH pilote les réchauffeurs résistifs et fournit des diagnostics, tels que alarmes d’interruption des réchauffeurs, tension de ligne, fusibles de protection et intégrité générale des contrôleurs de puissance.

Le procédé

Le verre float est une plaque en verre réalisée en faisant flotter le verre fondu sur un lit d’étain fondu. Cette méthode donne à la plaque une épaisseur uniforme et une surface plate.

Le verre float est formé par des matières premières telles que le sable à teneur élevée en silice, qui est d’abord mélangé dans un procédé discontinu, puis placé dans un four où il est porté à environ 1500°C (2372 °F). Une fois fondu, la température du verre se stabilise à environ 1200°C (2192°F).

Le verre fondu est versé sur un bain d’étain fondu (environ 3-4 m de large, 50 m de long, 6 cm de profondeur) à travers un canal de distribution. Le verre coule à la surface de l’étain en formant un ruban flottant ayant une surface parfaitement lisse, tandis que la température est progressivement réduite de 1100°C à environ 600°C (1112°F).

Le ruban de verre est retiré du bain avec des rouleaux à une vitesse contrôlée et passe à travers un four tunnel de refroidissement d’environ 100 m de long (328 ft). Là il est progressivement refroidi afin d’éviter des ruptures dues au changement de température.

A la sortie par l’extrémité froide du tunnel de refroidissement, la plaque en verre passe à la ligne de découpe.

L’application

L’objectif du tunnel de refroidissement consiste à réduire la température de 600 ° C (1 112 ° F) à 70 ° C (158 ° F). Le contrôle du gradient dépend des caractéristiques du verre en cours de production.

Pour la précision du contrôle progressif du refroidissement, un algorithme spécial de chauffage/refroidissement est nécessaire.

Le chauffage est assuré par des réchauffeurs électriques résistifs.

Le système de contrôle pilote les régulateurs de puissance qui commandent les réchauffeurs électriques en fonction du profil de température et du gradient de refroidissement exigés.

La durée typique d’une ligne de verre float est de 15 ans, avec très peu d’arrêts programmés, cela exige des appareils de contrôle robuste avec un niveau minimum d’entretien.

Les contrôleurs de puissance doivent être équipés de système de diagnostic de produit et de réchauffeurs.

Les avantages du produit

Séries GPC

- Gamme de 40A à 600A monophasée/triphasée/biphasée

- Configuration simple et flexible avec le configurateur GF_express

- Afficheur portable permettant d’accéder localement aux données et simples à configurer en sélectionnant la recette précédente.

- Alarme rupture réchauffeur avec auto-apprentissage

- Modalité de commande configurable

- Connectivité : tous les bus de champ Ethernet utilisés le plus couramment

Diagnostic et entretien prédictif

- Monitorage continu de la température des bornes d’alimentation du contrôleur à l’aide de 12 thermistors intégrés, en vue de prévenir la surchauffe due à un câblage non adéquat et en conséquence des dommages potentiels allant même jusqu’à l’incendie.

- Alarme d’interruption partielle et totale du réchauffeur et stratégie de contrôle. Permet cependant de transférer l’énergie exigée au procédé, pendant une période limitée, même en cas d’interruption partielle de la charge en activant un algorithme de compensation entre les phases, en évitant une chute de température dans le procédé.

- Monitorage de la tension de ligne, de la fréquence de ligne, du courant de charge, de l’impédance de charge

La solution

Dans un cas précis, le tunnel de refroidissement exigeait 16 zones de chauffage en configuration triphasée.

On a appliqué en tout 16 régulateurs de puissance GPC 3 PH avec différents intervalles de courant, pour une charge totale de 2 MW (Figure 2).

Les contrôleurs de puissance GPC sont connectés sur le système de contrôle DCS de la ligne float à travers la connexion Modbus TCP et avec des signaux de 4-20mA. Pour permettre de passer en toute sécurité du mode automatique (signal de DCS) au mode manuel (commande par potentiomètre local) avec un signal de 4- 20 mA utilisé comme référence de configuration de puissance (Figure 3).

A travers la communication Modbus TCP GPC fournit l’état de diagnostic suivant à DCS :

- Alarmes d’interruption des réchauffeurs totale et partielle (Figure 4)

- Valeur de tension – courant – puissance sur la charge

- Etat des fusibles à bord

- Surtempérature des bornes d’alimentation du GPC qui peut être due au câblage non approprié des câbles/barres des bornes d’alimentation sur les bornes du G (Figure 5).